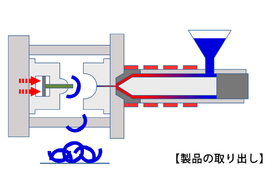

射出成形

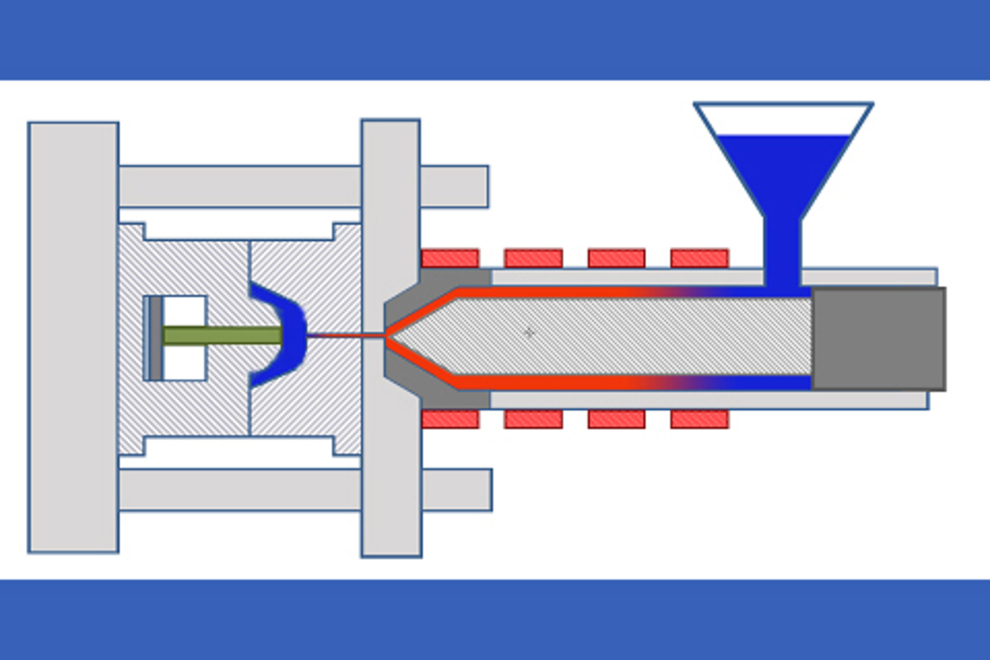

射出成形法の図解

射出成形とは、加熱溶融させた材料を金型内に射出注入し、冷却・固化させる事によって、成形品を得る方法です。

複雑な形状の製品を大量に生産するのに適し、成形加工の一大分野をなしています。

射出成形の工程は大きく分けて、6つあります。

1.型締め

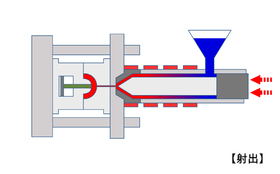

2.射出

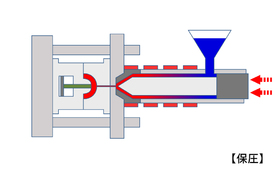

3.保圧

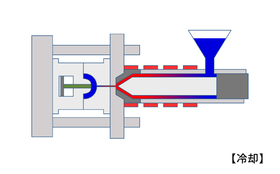

4.冷却

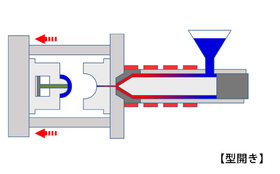

5.型開き

6.製品の取出し

の順序で行われ、このサイクルの繰り返しで、製品を連続的に生産できます。

-

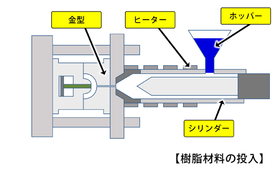

【樹脂材料の投入】

ホッパーに樹脂材料(ペレットというチップの状態)を入れておく -

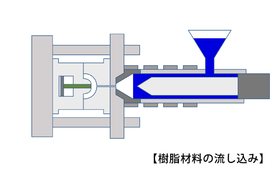

【樹脂材料の流し込み】

ホッパーのゲートを開き、加熱されたシリンダー内へ流し込む

(シリンダーは外側をヒーターで囲まれ、設定された温度にコントロールされている) -

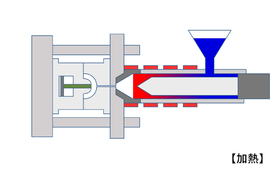

【加熱】

シリンダー内に流入してきたペレットは徐々に加熱され、可塑化してくる。

-

【射出】

計量を終えた溶融材料は、加熱シリンダー下部にある射出用ノズルから成形金型のスプールブシュを介してランナーで充填されることになる。 -

【保圧】

金型に材料が流し込まれた際に、キャビティ内部には高い充填圧力が作用し、金型のパーティング面が開こうとするため、瞬間的に開かないように金型を外から締め付けます。 -

【冷却】

充填された溶融樹脂は時間の経過とともに冷却・固化が進行する。 -

【型開き】

十分に固化が進めば金型を開放する。 -

【製品の取り出し】

金型開放後、エジェクタピンやストリッパプレートなどで金型から成形品を取出し、1サイクルが終了。